|

|

Принципы создания технологических карт по автоматике.

17.10.2008

Принципы создания технологических карт по автоматике.

При создании автоматики систем вентиляции любой начинающий специалист сталкивается с трудноразрешимой задачей что и в какой последовательности делать...

С ЧЕГО НАЧАТЬ?

При создании автоматики систем вентиляции любой начинающий специалист сталкивается с трудноразрешимой задачей что и в какой последовательности делать.Существует много разрозненных пособий и теоретических трудов описывающих конкретные задачи – теоретический расчет алгоритма работы ПИД регулятора, расчет значения Kvs, подбор вентилятора, расчет узла регулирования и т.д. Однако, как составить правильную последовательность действий – не расскажет никто кроме старого опытного товарища. Таким образом, фактически, фирмы – интеграторы до сих пор живут по принципу средневековых цехов, передавая «секреты мастерства» от мастера к подмастерью. По многочисленным просьбам коллег я решился наконец написать такое пособие, которое призвано помочь начинающим специалистам в их сложной стезе освоения ремесла автоматчика вентсистем.

ТЕХНОЛОГИЧЕСКАЯ КАРТА КАК ФОРМАТ ПРЕДСТАВЛЕНИЯ МАТЕРИАЛА

Хотим мы того или нет – все мы – и слаботочники, и вентиляционщики являемся строителями, а в строительном деле стандартным видом оформления «инструкций установке и настройке» являются технологические карты. Таким образом наиболее адекватным является именно этот вид. Итак, вперед к технологическим картам.

ПРИНЦИПЫ СОЗДАНИЯ ТЕХНОЛОГИЧЕСКИХ КАРТ ПО АВТОМАТИКЕ

Состав систем автоматики в здании достаточно разнороден. Поэтому сложно в общем виде не конкретизируя вид и назначение системы сформулировать подходы к составлению технологической карты. Тем не менее ряд задач можно обозначить практически для всех видов систем.

1. Описание готовности системы к пусконаладке. Готовность делиться на физическую (работоспособность деталей и механизмов, строительная готовность, обеспеченность необходимыми коммуникациями), Организационную (обеспеченность пропусками сотрудников

пуско-наладочной организации, предоставление помещений для переодевания и хранения оборудования и инвентаря) и Документальную (Наличиекачественно выполненной рабочей и

исполнительной документации, ее соответствие реальным электрическим схемам и кабельным расключениям)

2. Разграничение зон ответственности между смежными субподрядчиками. Необходимо строго разграничить зоны ответственности за работоспособность тех или иных деталей, конструкций, установок, механизмов, описать формальный опросный лист необходимых к проверке требований, указать ясный и четкий способ проверки.

3. Все кабельные работы должны выполняться отдельным этапом или отдельной бригадой с жестким контролем за точностью и качеством исполнения. В Кабельном журнале каждый кабель должен иметь уникальный номер, должен быть указан тип, марка кабеля, его длинна. Жилы кабеля должны иметь маркировки, позволяющие отличать их внутри кабеля. Кабельный журнал должен четко указывать место расключения каждой жилы, указывая номер шкафа, клеммника, клеммы. Маркировочные бирки или другие конструктивные изделия того же назначения должны крепиться к

кабелю так, чтобы их можно было сдвигать по кабелю без повреждения кабеля. Надписи должны выдерживать истирание и контакт с влагой. Способы маркирования жил должны быть стойкими к истиранию и контакту с влагой. Все изменения кабельного журнала должны незамедлительно фиксироваться и доводиться до сведения смежных субподрядчиков.

4. Установка шкафов автоматики (щитов сигнализации, СКД, активного оборудования видеонаблюдения и т.д.) производиться в присутствии представителя субподрядной организации, ответственной за дальнейшую пусконаладку устанавливаемого оборудования. Место установки точно замеряется для фиксации в Исполнительной документации в плане расстановки оборудования.

5. Контроль цепей питания шкафов автоматики (щитов сигнализации, СКД, активного оборудования видеонаблюдения и т.д.). Пуско-наладчик обязан осуществить визуальный контроль правильности расключения шкафа перед первой подачей напряжения питания. После подачи напряжения питания необходимо произвести замеры параметров питания шкафа и всех периферийных устройств.

6. Для контроля целостности и работоспособности измерительных и исполнительных цепей контроллеров необходимо использовать специализируемую тестовую программу. В случае индивидуального программирования установки – создать ее.

7. По завершении процесса программирования контроллеров необходимо проведение комплексного тестирования установки (для вентиляционных систем и тепловых пунктов – прогона). Необходимо проверить поведение системы при всех комбинациях входных дискретныхсигналов. Также необходимо проверить поведение системы при выходе аналоговых параметров за штатный диапазон (например слишком низкая или слишком высокая температура). Для этого можно использовать генераторы тока, напряжения или магазины сопротивлений в целях эмуляции показаний аналоговых датчиков.

Период опытной эксплуатации. Период опытной эксплуатации необходим для выявления ошибок проектировщиков, монтажников, программистов при длительной

эксплуатации в реальных условиях. Он проводиться в случае невозможности оттестировать абсолютно все сочетания входных воздействий на испытуемую систему при комплексном тестировании. В зависимости от сложности системы может применяться система визуализации. В простейших случаях достаточно ведения журнала учета неисправностей, заполняемого дежурной службой эксплуатирующей организации. Функциональная необходимость визуализации указывается в ТЗ и является частью задачи диспетчеризации. В зависимости от наличия у используемых

контроллеров сетевого интерфейса сбор необходимой информации осуществляется либо штатными средствами штатной сети передачи данных контроллеров либо путем инсталляции дополнительной системы диспетчеризации, состоящей из измерительный датчиков, контроллеров сбора нформации и сети передачи данных. Визуализация заключается в создании на экране компьютера наглядных графических мнемосхем, отображающих состояние и параметры автоматизируемых технологических процессов. Полное описание состава систем, сигналов и параметров, подлежащих визуализации приводится в разделе требований к АРМ АСУТП Технического Задания. Пример ТЗ в разделе требований к подсистеме визуализации приведен в Приложении *****. Необходимо создание

Руководства пользователя системы визуализации, а также обучение персонала эксплуатирующей организации непосредственно перед вводом объекта в эксплуатацию. Окончательная доработка системы визуализации, как правило, производится в рабочем порядке после сдачи объекта в

эксплуатацию.

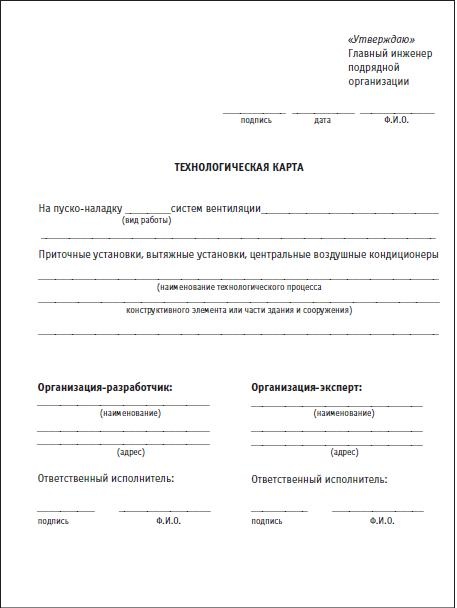

Приведем в качестве примера таблицы технологической карты по пуско-наладке системы ОВ и К крупного здания:

| Форма 1. Перечень технологических процессов подлежащих контролю |

№

п/п | Наименованиетехнологических

процессов | Предмет

контроля | Способ контроля и инструмент | Время

про-

ведения

контроля | Ответствен-

ный за

контро ль | Технические характеристики оцен-

ки качества |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

1

| Проверка цепей питания ША. Проверка

отсутствия коротких замыканий внутри

ША. Проверка правильности маркиров-

ки подведенных к ША проводов | Электриче-

ские цепи

ША | Мультиметр, клеммная отвертка,

электротехническая отвертка | Шаг 2-4 | Инженер-

пуско-

наладчик | Отсутствие КЗ,

работоспособность ША |

2

| Первичная проверка работоспособ-

ности датчиков и приводов, проверка

наличия их электропитания | Эл. цепи

датчиков и

приводов | Мультиметр, клеммная отвертка,

электротехническая отвертка | Шаг 5 | Инженер-

пуско-

наладчик | Наличие питания, его

правильный номинал,

работоспособность

датчиков и приводов |

3

| Проверка правильности установки

датчиков и приводов | Технологи-

ческое обо-

рудование | Фонарик, набор отверток, спец

оснастка для открытия вентмашин | Шаг 7 | Инженер-

пуско-

наладчик | Правильный выбор мест

установки, правильная

установка |

4 | Проверка работоспособности

контроллеров | ША | Сетевой адаптер, ноутбук,

специализированное ПО | Шаг 6 | Инженер-

программист | Работоспособность

контроллеров |

5 | Тонкая проверка

и юстировка датчиков и приводов | ША | Мультиметр, клеммная отвертка,

электротехническая отвертка,

Сетевой адаптер, ноутбук,

специализированное ПО | Шаг 8 | Инженер-

программист | Компенсация погрешно-

стей при измерении

и управлении |

6

| Создание прикладной программы | ША | Сетевой адаптер, ноутбук,

специализированное ПО | Шаг 9 | Инженер-

программист | Создание алгоритма

управления вент-

установкой |

7 | Тестовый прогон системы | Вент. уста-

новка | Сетевой адаптер, ноутбук,

специализированное ПО | Шаг 10 | Инженер-

программист | Проверка способности

выхода на режим, обна-

ружение грубых ошибок

алгоритма |

8 | Проверка системы в критических

ситуациях | Вент. уста-

новка | Сетевой адаптер, ноутбук, спе-

циализированное ПО, регулируе-

мый источник напряжения 0-10 в,

регулируемый источник тока

0-20 ма, магазин сопротивлений | Шаг 11 | Инженер-

программист | Обнаружение ошибок

алгоритма в крайних

точках диапазона зна-

чений параметров |

9

| Отладка сети передачи данных в мас-

штабе объекта в целом | Объект в

целом | Сетевой адаптер, ноутбук,

специализированное ПО | Шаг 12 | Сертифици-

рованный

специалист | Обнаружение ошибок

топологии, настройка

активного сетевого

оборудования |

10

| Визуализация | Рабочая

станция

АРМ опера-

тора АСУТП | Специализированное ПО | Шаг 13 | Инженер-

программист | Создание экранов

АРМ АСУТП |

11

| Опытная эксплуатация | Объект в

целом | Специализированное ПО | Шаг 14 | Инженер-

программист | Обнаружение ошибок

всех пред. этапов

|

| Форма 2. Перечень оборудования |

№

п/п | Наименование обо-

рудования | Тип,

марка | Техническая характеристика | Назначение | Количество (шт.) |

| 1 | 2 | 3 | 4 | 5 | 6 |

| Клеммная отвертка | | Шлицевая, 2,5мм | Расключения электрич клемм | 2 |

| Слесарный набор | | Общего назначения | Частичный демонтаж вент установок | 1 |

| Мультиметр | | | Контроль напряжения до 220 AC, токов 0-20 ма, напряжений постоянного тока до 24 в, прозвонка эл.цепей | 1 |

| Ноутбук | | Пылезащищенное исполнение, наличие

физических интерфейсов для подключе-

ния сетевых адаптеров | Программирование контроллеров,

считывание информационных

объектов | 1 |

| Анализатор протокола | | Зависит от применяемой сетевой техно-

логии | Анализ трафика, выявление ошибок

топологии | 1 |

| Фонарь | | Магнитный удерживатель | | 1 |

| Поверочный датчик

температуры | | Измерительный щуп из нерж стали 120

мм и более, точность 0,1 гр Цельсия,

время измерения 1 сек. | Поверка датчиков | 1 |

| Поверочный датчик от-

носительной влажности | | Диапазон 20-95%, точность 3% | Поверка датчиков | 1 |

| Анемометр цифровой | | Скорости от 0,1 до 6 м/с, память на 6

значений, авт. усреднение | Проверка кратностей

воздухообмена | 1 |

| Специализированное ПО | | Зависит от применяемой сетевой техно-

логии | Программирование контроллеров,

создание экранов визуализации | Зависит от применяемой

сетевой технологии1 |

| Форма 3. Перечень оборудования |

№

п/п

| Наименование оснастки приспособлений | Марка, Гост, ТУ или

организация-разработчик | Техническая

характеристика | Назначение | Количество (шт) |

1

| 2

| 3

| 4

| 5

| 6

|

| | Зависит от применяемой сетевой технологии | | | | |

В качестве иллюстрирующего примера, полезного не только исполнителю технарю, но и администратору-организатору,приведем возможный образец технологической карты по пуско-наладке вентустановки. Автор не претендует на то, чтобы считать представленную карту абсолютно правильной и единственно возможной, однако как любой художник имеет право на свою точку зрения.

| Форма 4. Технологическая карта на производство отдельных видов работ |

ОБЩИЕ РЕКОМЕНДАЦИИ

Шкафы автоматики (ША) и шкафы управления (ШУ) должны быть выполненыотдельно.

ПРИНЦИПЫ ВЗАИМОДЕЙСТВИЯ ПОДРЯДЧИКОВ ПО МЕХАНИКЕ И АВТОМАТИКЕ ПРИ СОЗДАНИИ СИСТЕМ ВЕНТИЛЯЦИИ

1. Подрядчик по механике ответственен за теплофизические, гидродинамические и т.п. расчеты; проектирование и реализацию системы воздуховодов, вентиляторных и теплообменных агрегатов, циркуляционных насосов, запорной и регули-рующей арматуры.

2. Подрядчик по механике не устанавливает:

a. привода воздушных заслонок (привода воздушных заслонок устанавливаются и расключаются подрядчиков по автоматике),

б. канальные датчики температуры и (или) влажности (устанавливаются и расключаются подрядчиком по автоматике с минимальным нарушением теплоизоляции воздуховода), в. реле перепада давления по воде (подрядчик по механике устанавливает два резбовых сгона 1/2 дюйма с трубной резьбой и шаровыми кранами «мама-мама»),

г. аналоговые датчики давления воды (подрядчик по механической части устанавливает резьбовой сгон 1/2 дюйма с трубной резьбой и шаровым краном «мама-мама»),

д. погружные датчики температуры воды (подрядчик по механической части устанавливает погружную гильзу согласно монтажному чертежу. Гильза и чертеж предоставляются подрядчиком по автоматике),

е. реле перепада давления по воздуху (устанавливаются и расключаются подрядчиком по автоматике).

3. Подрядчик по механике устанавливает рециркуляционные насосы и регулирующие клапаны на контуре обвязки нагревательных теплообменников.

4. Подрядчик по механике при выборе оборудования предусматривает следующее:

a. электрообогрев ламелей уличной заслонки с локальным теростатом в диапазоне 2 … +5° С.

б. защиту от сухого хода для рециркуляционного насоса подачи теплоносителя.

5. Такие параметры регулирующего клапана как KVs, Pn, DN и тип подсоединения (резьбовой, фланцевый) указывает подрядчик по механической части. На основании этих данных подрядчик по автоматике выбирает конкретную марку и модель и осуществляет поставку. Монтаж клапана осуществляет подрядчик по механике.

6. Управление двигателями насосов и (или) вентиляторов осуществляется со шкафов управления вентустановкой (ШУ вентсистемы). На дверцу шкафа соответсвенно каждомку двигателю должен быть выведен трехпозиционный поворотный переключатель («0», «1», «автомат») и две

лампы – красная «сработка тепловой защиты двигателя» и зеленая – «контактор двигателя вклечен». Из ШУ в шкаф автоматики вентсистемы (ША Вентсистемы) должна быть предусмотрена выдача следующих сигналов в виде «сухого» (свободно-потенциального) контакта:

a. Состояние контактора двигателя (разомкнут – «двигатель выключен», замкнут – «двигатель включен»)

б. Статус тепловой защиты двигателя (разомкнут – «норма», замкнут – «авария»)

в. Положение трехпозиционного переключателя (разомкнут – «0» или «1», замкнут – «автомат»)

В ШУ предусмотреть ввод сигнала пуска двигателя сошкафа ША: 0 V DC – «стоп», 24 V DC – «пуск». Ток управления входного реле не должен превышать 500 ма. ШУ изготавливается и поставляется подрядчиком по автоматике либо подрядчиком по механической части при условии согласования электрической схемы шкафа с подрядчиками по электрике и подрядчиками по автоматике.

7. Монтаж и расключение ШУ производит подрядчик по механической части.

8. Передача системы вентиляции под ответственность подрядчика по автоматике осуществляется послеиспытаний работоспособности приточной установки в течение суток в ручном режиме управления (без использования автоматики) и оформляется актом. При этом проверяется:

a. Соответсвие ШУ согласованной электрической схеме.

б. Работоспособность насосов и двигателей путем ручного пуска с ШУ (положения «0» и «1» переключателя).

в. Монтаж необходимых сгонов, кранов, гильз согласно п. 6.

г. Целостность труб обвязки по воде теплообменников, отсутствие подтеканий, ненадежных соединений, засоров.

д. Правильный монтаж и теплоизоляция воздуховодов, отсутствие скоплений влаги, грязи, пыли, посторонних предметов внутри воздуховодов.

е. Правильный монтаж запорных и регулирующих воздушных заслонок.

ж. Правильный монтаж регулирующих водяных клапанов, отсутствие посторонних предметов внутри механизма клапана.

з. Отсутствие посторонних звуков в вентиляторах и воздуховодах.

и. Отсутствие вибрации в трубах обвязки по воде.

Шаг 1. Проверка проектной и сметной документации. На все шкафы автоматики должны быть представлены:

■ Электрические принципиальные схемы (в форме соответствующих листов проектной документации или в составе паспорта ША).

■ Компоновочный чертеж (чертеж внешнего вида) ША собозначением элементов согласно принципиальной схеме (в форме соответствующих листов проектной документации или в составе Паспорта ША).

■ Исполнительный кабельный журнал в виде листов Исполнительной Документации.

■ Паспорта на установленные датчики и приводы.

■ Акт проверки готовности механической части вентиляции к пуско-наладке средств автоматики.

■ Электропроект в части питания средств автоматики.

Шаг 2. Проверка цепей питания ША.

Проверяется правильность электропитания ША согласно электропроекта и ПУЭ. Рекомендуется предусмотреть электророзетку внутри ША для питания специальных приборов и оборудования для

пуско-наладочных работ. Также рекомендуется предусмотреть светильник и карман для хранения чертежей.

Шаг 3. Проверка отсутствия коротких замыканий внутри ША.

Производится визуальный осмотр соединений ША на предмет обнаружения коротких замыканий, возникших при расключении электропитания ША. Также необходимо убедиться в правильности

установки всех быстросъемных элементов внутри ША таких как: контроллеры, реле, элементы индикации, плавкие вставки.

Шаг 4. Проверка правильности маркировки подведенных к ША проводов.

Необходимо убедиться в правильности маркировки силовых и слаботочных проводов, расключенных на клеммных колодках ША, их полное соответствие исполнительной документации.

Шаг 5. Первичная проверка работоспособности датчиков и приводов, проверка наличия их электропитания.

Для датчиков и приводов, нуждаюихся в электропитании проверяется наличие электропитания, его соответствие паспорту устройства. Замеряются значения выходного сигнала датчиков при помощи мультиметра, производиться проверка соответствия выходному диапазону, указанному в паспорте. Для приводов первичная проверка работоспособности производится согласно паспорту устройства. Как правило, электропривод имеет переключатель инверсии входного управляющего сигнала. В момент его переключения привод должен изменить свое положение штока, что является достаточным для положительного заключения на этапе первичной проверки.

Шаг 6. Проверка работоспособности контроллеров.

Проверка работоспособности контроллеров осуществляется при помощи специализированных диагностических средств.

Шаг 7. Проверка правильности установки датчиков и приводов.

Правильность установки датчиков и приводов осуществляется согласно паспортам устройств. Необходимо контролировать соблюдение следующих норм и правил:

■ конструктив установки погружных гильз датчиков температуры жидкостей должна обеспечивать заданную точность измерения.

■ накладные датчики температуры воды должны иметь надежный температурный контакт с поверхностью трубы.

■ трубка капилляра термостата защиты от замораживания не должна выходить далее чем на 5 мм за проекцию площади теплообменника,занимаемых нагревательными трубками (калачами) и отстоять более чем на 50 мм от задней поверхности защищаемого водяного нагревательного теплообменника.

■ пороги срабатывания датчиков перепада давления и датчиков протока должны быть настроены таким образом, чтобы обеспечивать их надежное срабатывание согласно технологической (функциональной) схеме.

■ Физические условия в местах установки датчиков и приводов должны соответствовать их паспортным данным (температура, влажность, конденсация, попадание влаги и пыли).

Шаг 8. Тонкая проверка и юстировка датчиков и приводов (только для случая использования свободно-программируемых контроллеров с сетевыминтерфейсом).

Для проведения проверки аналоговых датчиков необходимо создание специальной тестовой программы, преобразующей значения на измерительных входах контроллера в информационные

объекты сетевого интерфейса согласно 7-му уровню семиуровневой модели OSI/ISO. Значения информационных полей должны соответствовать системе Си. Программа должна учитывать и компенсировать следующие отрицательные факторы:

■ Омическое сопротивление походящих к датчику проводов.

■ Периодические колебания измеряемой величины в следствие электромагнитных наводок. При проведении данного этапа необходимо использовать соответствующиеповерочные контрольно-измерительные приборы согласно приложения ***.

Для проведения полной проверки приводов необходимо создание специализированной программы, преобразующей информационные объекты сетевого интерфейса (формат числа сплавающей точкой и диапазоном значений от 0 до 100) в значения напряжения на аналоговых выходах контроллера (случай привода с пропорциональным методом регулирования), в длительности импульсов на дискретных выходах контроллера (случай привода с трех-точечным регулированием) или же в периодический меандр с заданной скважностью (случай термоэлектрического привода). Программа должна учитывать индивидуальные особенности данной модели привода. Значение информационного объекта должно соответствовать реальному проценту открытия клапана.

Шаг 9. Создание прикладной программы (только для случая использования свободно программируемых контроллеров).

Прикладная программа создается либо на основании раздела «Задание на программирование» пояснительной записки проекта ОВ либо на основании Технического Задания к проекту. Пример Технического Задания в части требований к функционалу прикладной программы контроллеров вентиляции приведен в Приложении ****. При создании программы используется опыт и подпрограммы, разработанные на этапе шага 8.

Шаг 10. Тестовый прогон системы

Тестовый прогон системы заключается в проверке выхода системы на режим после включения питания. Включение питания ША производится в следующем порядке:

■ вводной автомат;

■ автомат защиты цепей питания датчиков и приводов;

■ автомат защиты цепей питания контроллеров.

Во время прогона системы показания датчиков контролируются либо посредством штатных индикаторных средств и информационных дисплеев, либо средствами сетевого протокола в

виде значений информационных объектов.

Время тестового прогона должно быть достаточным для полного выхода на режим. Прогон считается успешным, если установка вышла автоматически на заданный режим и стабильно удержи вает значения уставок.

Шаг 11. Проверка системы в критических ситуациях.

Проверка работы системы в критических случаях заключается в эмуляции срабатывания датчиков защиты, критически низких и критически высоких температур, критически низких или

высоких давлений. Для эмуляции срабатывания релейных датчиков используются перемычки, для эмуляции показаний аналоговых датчиков используются источники тока 0-20 ма, источники напряжения 0-10 в, магазины сопротивлений в зависимости от измерительного интерфейса соответствующего датчика.

Обязательно проверяются следующие критические ситуации:

■ отсутствие перепада давления на

вентиляторе спустя минуту после пуска;

■ отсутствие перепада давления на насосе (сигнала датчика протока) спустя 10 секунд после пуска;

■ срабатывание термостата защиты от замерзания;

■ снижение температуры обратного

теплоносителя первого нагревательного водяного теплообменника ниже

предельно допустимых согласно предписанной технологической схемы;

■ снижение температуры воздуха в канале ниже предельно допустимой согласно предписанной технологической схемы;

■ другие критические ситуации, указанные в ТЗ или Задании на Программирование.

Шаг 12. Отладка сети передачи данных в масштабе объекта в целом (только для случая использования контроллеров, использующих сетевой интерфейс).

В рамках данного этапа производится настройка и конфигурирование специализированной сети передачи данных, установка терминаторов, репитеров, мостов, шлюзов, маршрутизаторов. Данная работа производиться строго в соответствии с документацией на используемую технологию передачи данных. Сеть передачи данных должна обеспечивать:

■ Надежную передачу данных от контроллера к контроллеру и между контроллером и станцией визуализации (АРМАСУТП, BMS, SCADA).

■ Достаточную пропускную способность, обеспечивающую нормальную работу системы в целом.

Шаг 13. Визуализация.

Функциональная необходимость визуализации указывается в ТЗ и является частью задачи диспетчеризации. В зависимости от наличия у используемых контроллеров сетевого интерфейса сбор необходимой информации осуществляется либо штатными средствами штатной сети передачи данных контроллеров либо путем инсталляции дополнительной системы диспетчеризации, состоящей из измерительный датчиков, контроллеров сбора информации и сети передачиданных. Визуализация заключается в создании на экране компьютера наглядных графических мнемосхем, отображающих состояние и параметры автоматизируемых технологических процессов. Полное описание состава систем, сигналов и параметров, подлежащих визуализации приводится в разделе требований к АРМ АСУТП Технического Задания.

Пример ТЗ в разделе требований к подсистеме визуализации приведен в Приложении *****. Необходимо создание Руководства Пользователя системы Визуализации а также обучение персонала эксплуатирующей организации непосредственно перед вводом объекта в эксплуатацию.

Окончательная доработка системы визуализации, как правило, производится в рабочем порядке после сдачи объекта вэксплуатацию.

Шаг 14. Опытная эксплуатация.

Опытная эксплуатация занимает несколько дней и производиться после завершения шагов 2-11 для всех налаживаемых установок. Задача опытной эксплуатации – выявление ошибок и нестабильности работы систем в реальных условиях эксплуатации. Для проведения опытной эксплуатации необходима организация непрерывного протоколирования всех параметров системы в виде графиков. Опытная эксплуатация может быть проведена одновременно с созданием системы Визуализации, используя ее как главный инструментарий. Следующие типовые ошибки должны быть выявлены и устранены на этапе опытной эксплуатации:

■ наличие сбоев в работе датчиков и приводов;

■ наличие сбоев в работе контроллеров;

■ наличие сбоев в активном сетевом оборудовании;

■ неправильные параметры ПИД-регуляторов;

■ алгоритмические ошибки допущенные при программировании контроллеров.

На этапе опытной эксплуатации выявляются ошибки теплофизических расчетов, проверяется правильность выбора технологических схем. Рекомендуется повторение этапа опытной эксплуатации при первой смене сезона («зима-лето» и наоборот).

Возврат к списку

Версия для печати

|